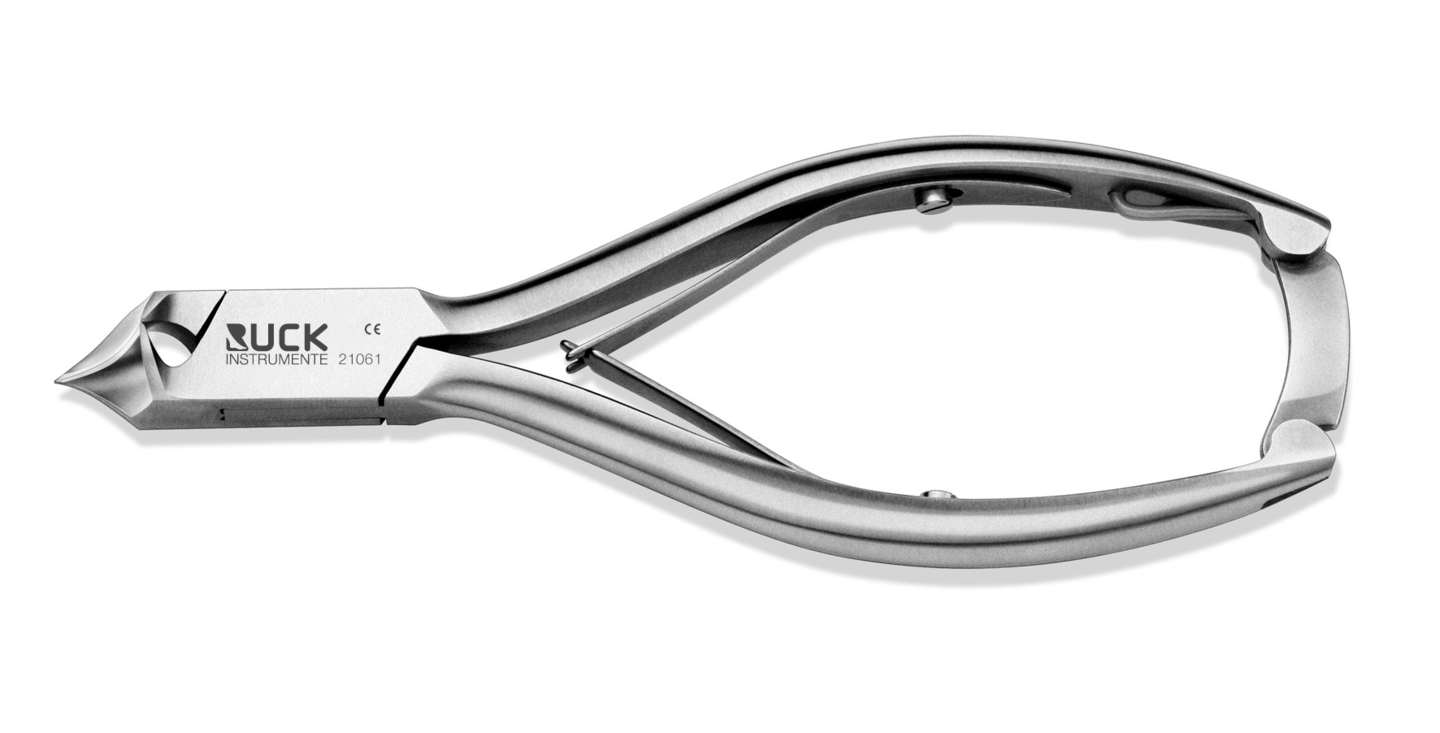

Made in Germany – echte Handwerkskunst aus Solingen

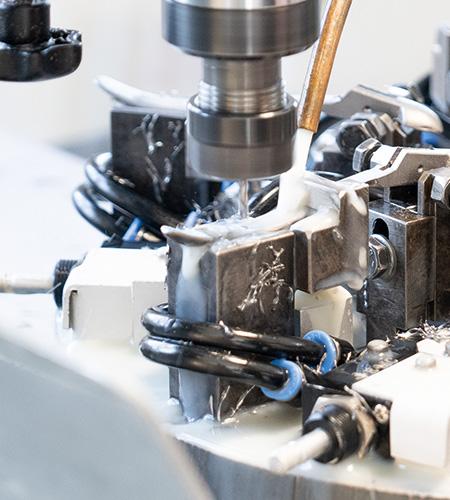

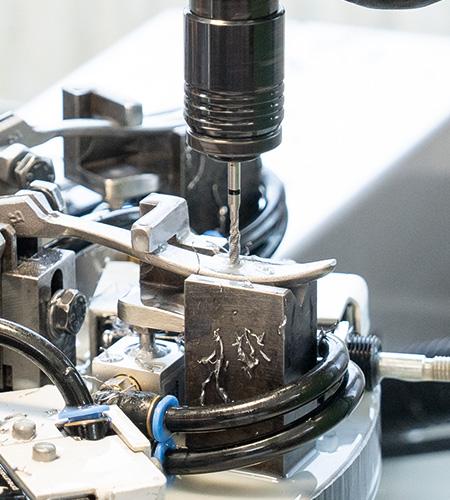

Der in Solingen geschmiedete Rohling durchläuft mehrere Aufbereitungsschritte in der Manufaktur, bis er in RUCK Qualität fertiggestellt wird. Rundum das Schmiedeteil müssen bis zu 0,3 mm Material abgetragen werden, um sicherzustellen, dass keine korrosionsunbeständigen Bestandteile auf der Oberfläche verbleiben. Alle Arbeitsschritte sind dabei streng aufeinander abgestimmt und müssen präzise ausgeführt werden, da sie aufeinander aufbauen. Daher gilt: Vorher schon an nachher denken.

Die gefrästen Zangenrohlinge werden in den ersten Schritten geschliffen und mit einer Federlochbohrung, dem Gewindeschneiden sowie dem Senken des Bohrlochs auf die später eingesetzten Federn vorbereitet. Mithilfe des Nietlochbohrens werden ebenfalls Vorkehrungen für das spätere Gelenk getroffen.

Zu diesem Zeitpunkt existiert das Instrument nur in Einzelteilen – dem Kastenbeck und dem Zwischenbeck. Beim sogenannten Durchstecken werden beide Teile jedoch miteinander „verheiratet“. Der Kastenbeck wird durch induktives Erhitzen zum Glühen gebracht und aufgedornt, sodass der Zwischenbeck durchgesteckt werden kann. Mit einer Presse wird die Öffnung wieder geschlossen und kontrolliert, dass beide Teile richtig ineinander liegen. Mit Hammer und Amboss wird anschließend der Kopf bearbeitet, die Schenkel mit einer Richtgabel gerade geklopft und der Rohling zum ersten Flächenschleifen überführt. Dieser und auch die folgenden Schritte sind maßgeblich geprägt von dem geschulten Auge, der jahrelangen Erfahrung und dem Fachwissen der Mitarbeiter.

Was nun folgt ist eine Aneinanderreihung von verschiedenen Schmirgel-, Schleif- und Feilprozessen, um die spezifische Form der Instrumente herauszuarbeiten, Schmiedeoberflächen abzutragen und den blanken Stahl freizulegen. Während dieser Prozesse bekommt das Instrument einen Niet eingesetzt, der als Dreh- und Angelpunkt im Gelenk dient. Was vielleicht simpel in der Theorie klingt, ist in der Praxis eine komplexe Aufgabe verbunden mit viel Erfahrung und Feingefühl. Das gilt für die ganze Produktion der Instrumente. Viele der eingesetzten Maschinen sind Eigenkreationen, um den spezifischen Anforderungen dieser komplexen Prozesse gerecht zu werden.

Schleifen der „Mäuler“

Schenkel schleifen

Schleifen der hohen Kante

Einsetzen des Niets

Die Elektropolitur der RUCK Instrumente

Nach dem Aushärten des Instruments im Ofen der Härterei folgt die Elektropolitur (ePolitur). Dabei werden die Instrumente mithilfe eines eigenentwickelten Gestells einige Minuten in ein Elektrolyten-Bad getaucht und damit in einen Stromkreislauf integriert. Dieser Stromkreislauf ermöglicht den Abtrag von Material an schwer zugänglichen Stellen im Mikrometerbereich und dient dazu, freie Eisenteile zu entfernen, die korrosionsanfällig sind. Dadurch werden die Chromanteile des Chirugenstahls an die Oberfläche gearbeitet, was für Glanz und eine verbesserte Korrosionsbeständigkeit sorgt.

Ein großer Vorteil der ePolitur gegenüber der mechanischen Politur liegt in der Erreichbarkeit aller Freiräume des Instruments. Dadurch wird beispielsweise das Reinigen des Gelenks erleichtert und die allgemein gewonnene Korrosionsbeständigkeit erhöht gleichzeitig die Langlebigkeit der Instrumente. Die ePolitur ist in der Solinger Manufaktur übrigens ein exklusiver RUCK Service!

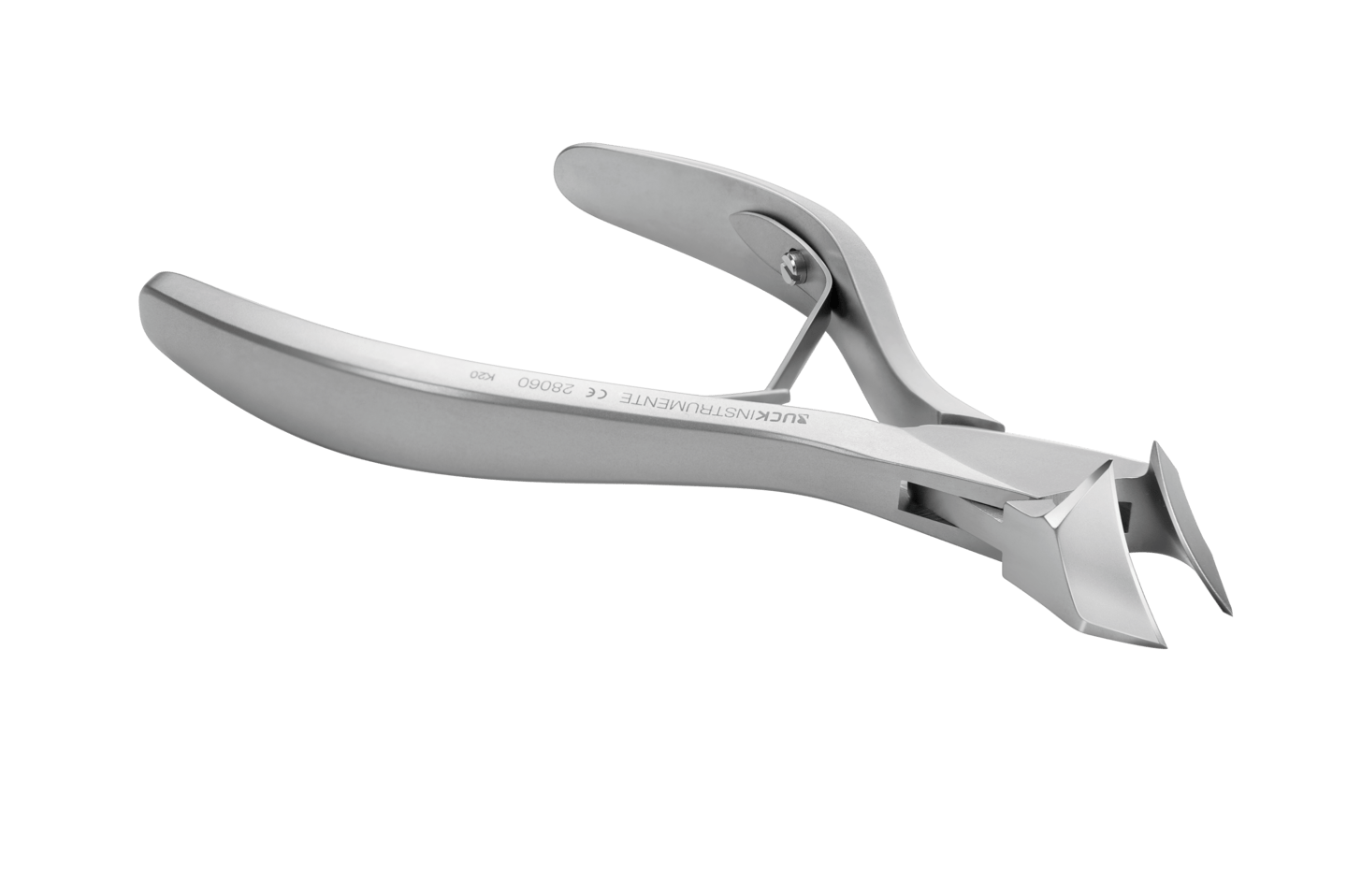

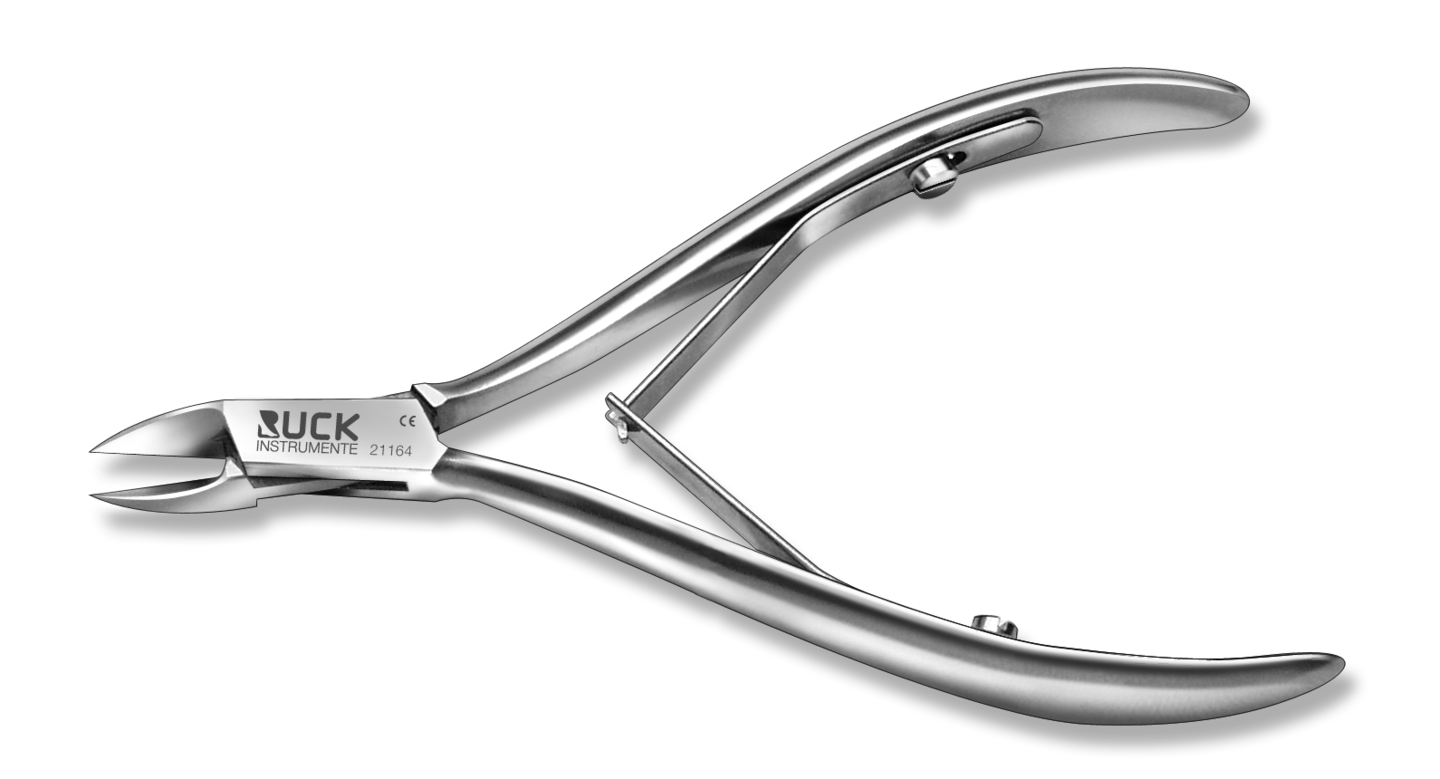

Weißfeilen

Nachdem die formgebenden und groben Prozesse abgeschlossen sind, geht es an die Feinheiten. Beim Weißfeilen braucht es Fingerspitzengefühl. Damit ein Instrument schneiden kann, muss es an der Schneidenspitze ansetzen und nach unten hin schließen.

Überprüfen des Lichtspalts

Dies lässt sich am besten dadurch überprüfen, dass das Instrument gegen das Licht gehalten wird. Schließt sich beim leichten Zusammendrücken der Lichtspalt in der Schneide, wurde ausreichend gefeilt. Im Anschluss wird das Instrument dann seinem Anwendungsgebiet entsprechend geschärft.

Passivieren und Lasern

Den nächsten Schritt bilden Passivieren und Lasern. Das Passivieren ähnelt der ePolitur, jedoch ohne die elektrischen Stromschläge. Durch eine chemische Reaktion erhält das Instrument sein letztes Oberflächenfinish, welches in Kombination mit der ePolitur für die sehr gute Korrosionsbeständigkeit der RUCK Instrumente sorgt. Mithilfe von Lasertechnik werden diese beschriftet sowie gekennzeichnet.

Einfedern

Anschließend werden die Federn an den Instrumenten montiert, deren Vorbohrungen zu Beginn an den Rohlingen vorbereitet wurden. Dank der Federn öffnet sich das Instrument nach dem Schneiden wieder eigenständig, sodass das Arbeiten in durchgängiger Geschwindigkeit gelingen kann.

Die Endkontrolle

Die Qualität der Instrumente wird bei jeder Station eingehend geprüft. Trotz allem gibt es eine letzte Endkontrolle. Neben dem optischen Untersuchen des Instruments wird eine Schnittkontrolle an einem Papier mit nagelähnlicher Beschichtung durchgeführt. Drei wichtige Feinheiten gibt es hier zu beachten:

- Gehör: Deutet das „Knacken“ beim Schneiden auf einen Fehler hin?

- Optik: Franzt das Papier aus?

- Gefühl: Verspringen sich die beiden Schneiden beim Öffnen des Instruments zueinander?

Hier in Solingen wird echtes Handwerk mit viel Geschick und Fachwissen kombiniert, um Ihnen langlebige und qualitativ hochwertige Produkte anbieten zu können.

RUCK Instrumente: Qualität ohne Kompromisse!

Sie möchten mehr über die Vielfalt der RUCK Instrumente erfahren?

Exklusive Einblicke in die Welt der RUCK Instrumente erhalten Sie in diesem Video.